Bridgeout.id – Daihatsu Motor Co., Ltd. terus memperkuat posisinya sebagai salah satu produsen otomotif dengan sistem manufaktur paling efisien dan berkelanjutan di Jepang. Dari total lima pabrik yang dimiliki Daihatsu di empat lokasi berbeda, Kyoto Oyamazaki Plant, Shiga Ryuo Plant, Head Quarter Ikeda Plant, serta dua pabrik di Kyushu Oita Plant perusahaan memiliki kapasitas produksi gabungan hingga 940 ribu unit kendaraan per tahun untuk merek Daihatsu dan grup Toyota.

Pabrik Strategis Berorientasi Ramah Lingkungan

Salah satu fasilitas penting yang menjadi pusat inovasi Daihatsu adalah Kyoto Oyamazaki Plant. Pabrik ini beroperasi sejak 1973 dan berdiri di atas lahan lebih dari 16 hektare dengan kapasitas produksi tahunan sekitar 230 ribu unit, atau sekitar 24% dari total produksi Daihatsu di Jepang. Tak hanya unggul dalam volume produksi, pabrik ini juga menjadi contoh penerapan konsep carbon neutral di sektor otomotif.

Hingga kini, total produksi dari pabrik Kyoto telah melampaui 6,8 juta unit kendaraan. Fasilitas ini menjadi rumah bagi produksi beberapa model utama, seperti Daihatsu Thor, Toyota Roomy, Subaru Justy, serta Toyota Probox untuk kebutuhan pasar global. Di masa lalu, pabrik ini bahkan pernah memproduksi kendaraan legendaris Daihatsu Midget atau “Bemo”, yang memiliki sejarah kuat di Indonesia.

Modernisasi dan Efisiensi Produksi

Pada 2022, Daihatsu melakukan pembaruan besar terhadap fasilitas Kyoto dengan tujuan meningkatkan daya saing manufaktur, efisiensi energi, serta kenyamanan kerja bagi karyawan. Konsep SSC (Simple, Slim, Compact) menjadi landasan utama sistem produksi di pabrik ini.

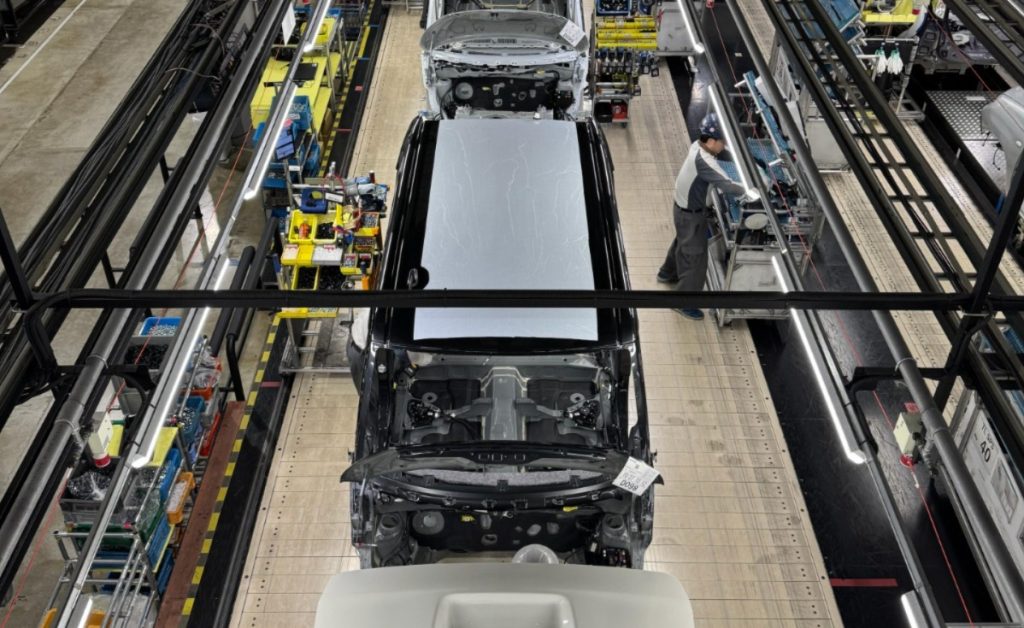

Melalui pendekatan SSC, proses manufaktur menjadi lebih fleksibel dan efisien, dengan jalur produksi yang ringkas dan mudah disesuaikan terhadap permintaan pasar. Sistem ini juga memungkinkan komunikasi antarpekerja berjalan lebih lancar, menciptakan kolaborasi yang produktif di lingkungan kerja.

Dari sisi energi, pabrik Kyoto mengandalkan teknologi paint shop dengan sistem air conditioning recycling by dry booth dan panel surya untuk menekan emisi karbon. Upaya tersebut berhasil menurunkan emisi CO₂ hingga 42% dibandingkan kondisi sebelum pembaruan.

Digitalisasi dan Kenyamanan Karyawan

Untuk meningkatkan produktivitas, proses pengecatan kendaraan kini menggunakan robot otomatis, menggantikan pekerjaan manual. Area kerja yang memerlukan banyak pergerakan juga telah disinkronkan agar lebih efisien. Di lini perakitan (assembly), Daihatsu menyediakan kursi akses ergonomis yang membantu perakitan interior serta mengurangi beban fisik operator.

Selain itu, Daihatsu mulai mengintegrasikan teknologi kecerdasan buatan (AI) guna mendukung kontrol otomatis, pemeliharaan prediktif, dan pemeriksaan kualitas digital di setiap tahap produksi. Langkah ini menciptakan sistem kerja yang adaptif dan ramah bagi semua pekerja, tanpa memandang usia atau gender.

Konsep “Integrated Plant” dan Keterhubungan Global

Kyoto Oyamazaki Plant mengadopsi konsep integrated plant yaitu penggabungan fungsi produksi, logistik, dan pengujian di satu area. Desain ini meningkatkan efisiensi kerja sekaligus menjaga stabilitas kualitas produk.

Struktur bangunan pabrik pun disesuaikan dengan kondisi lingkungan Jepang yang memiliki empat musim, menggunakan sistem pendingin udara dan kontrol kelembapan untuk menjaga kenyamanan kerja sepanjang tahun.

Menariknya, setiap musim panas pabrik ini membuka tur pabrik gratis untuk publik, memberikan kesempatan bagi masyarakat untuk melihat langsung proses produksi kendaraan Daihatsu. Program ini menjadi bentuk edukasi publik terhadap dunia industri otomotif modern.

Inspirasi bagi Pabrik di Indonesia

Pabrik Kyoto juga menjadi “mother plant” bagi PT Astra Daihatsu Motor Karawang Assembly Plant 2 yang diresmikan pada Februari 2025. Berbagai inovasi dan konsep SSC dari Kyoto diadaptasi ke pabrik Karawang dengan menyesuaikan karakter lokal.

Proses produksi kendaraan di Daihatsu meliputi tahapan pressing, welding, painting, assembly, dan inspection, seluruhnya diawasi secara digital untuk menjaga kualitas.

Berdasarkan data tahun fiskal 2022, total produksi global Daihatsu mencapai lebih dari 2 juta unit yang berasal dari pabrik-pabrik di Jepang, Indonesia, Malaysia, Thailand, serta fasilitas milik Toyota di luar negeri. Capaian ini menegaskan peran penting jaringan manufaktur global Daihatsu dalam memenuhi kebutuhan kendaraan efisien di berbagai pasar dunia.